Elementor #7736

Métaux d'Apport pour le Soudage à l'Arc

Réparation

Le meilleur choix pour faire face à vos défis quotidiens de soudage.

Le meilleur choix pour faire face à vos défis quotidiens de soudage.

Des électrodes enrobées pour la réparation de matériaux fissurés

UTP Maintenance propose une gamme complète d’électrodes enrobées pour la réparation de matériau fissuré: aciers non alliés, à grains fins et faiblement alliés, aciers inoxydables, alliages de nickel, fonte et alliages de cuivre.

Fils massifs pour applications anti-usure

UTP Maintenance propose une gamme complète de fils massifs pour les applications anti-usure.

Fils fourrés avec gaz de protection pour les applications anti-usure

UTP Maintenance propose une gamme complète de fils fourrés avec gaz de protection pour les applications anti-usure.

Fils fourrés sans gaz pour les applications anti-usure

UTP Maintenance propose une gamme complète de fils fourrés sans gaz pour les applications anti-usure.

Fils massifs SAW & flux pour les applications anti-usure

Fils massifs SAW & flux pour les applications anti-usure

UTP Maintenance propose une gamme complète combinaisons de fils massifs et de flux SAW pour les applications anti-usure.

Fils fourrés SAW & flux pour les applications anti-usure

Fils fourrés SAW & flux pour les applications anti-usure

UTP Maintenance propose une gamme complète de combinaisons de fils fourrés et de flux SAW pour les applications anti-usure.

Rechargement

Le meilleur choix pour faire face à vos défis quotidiens de soudage.

Le meilleur choix pour faire face à vos défis quotidiens de soudage.

Des électrodes enrobées pour la réparation de matériaux fissurés

UTP Maintenance propose une gamme complète d’électrodes enrobées pour la réparation de matériau fissuré: aciers non alliés, à grains fins et faiblement alliés, aciers inoxydables, alliages de nickel, fonte et alliages de cuivre.

Fils massifs pour applications anti-usure

UTP Maintenance propose une gamme complète de fils massifs pour les applications anti-usure.

Fils fourrés avec gaz de protection pour les applications anti-usure

UTP Maintenance propose une gamme complète de fils fourrés avec gaz de protection pour les applications anti-usure.

Fils fourrés sans gaz pour les applications anti-usure

UTP Maintenance propose une gamme complète de fils fourrés sans gaz pour les applications anti-usure.

Fils massifs SAW & flux pour les applications anti-usure

Fils massifs SAW & flux pour les applications anti-usure

UTP Maintenance propose une gamme complète combinaisons de fils massifs et de flux SAW pour les applications anti-usure.

Fils fourrés SAW & flux pour les applications anti-usure

Fils fourrés SAW & flux pour les applications anti-usure

UTP Maintenance propose une gamme complète de combinaisons de fils fourrés et de flux SAW pour les applications anti-usure.

Placage

Le meilleur choix pour faire face à vos défis quotidiens contre la corrosion (placage).

Electrodes enrobées pour les applications de placage (anti-corrosion)

UTP Maintenance propose une gamme complète d’électrodes enrobées pour les applications anti-corrosion (placage).

Fils massifs pour les applications de placage (anti-corrosion)

UTP Maintenance propose une gamme complète de fils massifs pour les applications de placage (anti-corrosion).

Fils fourrés avec gaz pour les applications de placage (anti-corrosion)

UTP Maintenance propose une gamme complète de fils fourrés avec gaz pour les applications anti-corrosion (placage).

Fils fourrés sans gaz pour les applications de placage (anti-corrosion)

UTP Maintenance propose une gamme complète de fils fourrés pour les applications anti-corrosion (cladding).

Fils fourrés SAW pour les applications de placage (anti-corrosion)

UTP Maintenance propose une gamme complète de fils fourrés SAW pour les applications anti-corrosion (placage).

FEUILLARDS et FLUX pour les applications de placage avec feuillard (anti-corrosion)

UTP Maintenance propose une gamme complète de feuillards SOUDOTAPE et de flux agglomérés RECORD pour les applications anti-corrosion de placage par soudage sous flux en poudre / sous laitier.

Baguettes TIG pour les applications de placage (anti-corrosion)

Baguettes TIG pour les applications de placage (anti-corrosion)

UTP Maintenance propose une gamme complète de baguettes TIG pour les applications anti-corrosion (placage).

UTPperform

Des décennies d’expérience et de produits innovants donnent à vos applications le cycle de vie le plus long.

Electrodes UTPperform

La série d’électrodes UTPperform garantit les meilleurs résultats de soudage, même dans les conditions les plus difficiles. De plus, toutes les électrodes UTP Maintenance sont certifiées pour une utilisation avec le poste de soudage UTPperform ONE50.

UTPperform ONE50

UTPperform ONE50

Avec le bloc d’alimentation UTPperform ONE50 vous avez à vos côtés un partenaire absolument fiable et vous pouvez effectuer vos travaux de soudage où vous le souhaitez, sans avoir besoin d’avoir recours à une prise de courant.

Projection thermique & soudage PTA

Le meilleur choix pour faire face à vos défis quotidiens contre la corrosion (placage).

Projection à la flamme

La projection à la flamme est l’un des nombreux processus de revêtement thermique. Lors de la projection à la flamme, le matériau projeté, sous forme de poudre, est fondu à l’aide d’une flamme oxy-combustible, propulsé vers une pièce par les gaz de combustion et pulvérisé à la surface de cette pièce.

Les poudres métalliques, céramiques, carbures et plastiques peuvent être traitées par l’utilisation de pistolets spécialement conçus pour ces matériaux. Les pistolets de pulvérisation qui prennent fréquemment la forme de chalumeaux, utilisant l’acétylène comme gaz de combustion en raison de la haute température de sa flamme, sont choisis pour les alliages métalliques à base de nickel, de fer ou de cobald. Les particules de poudre, partiellement fondues par la flamme, se déforment lors de l’impact avec la surface de la pièce et s’y déposent pour former un revêtement par pulvérisation ayant une structure lamellaire. Les principales applications du revêtement par projection thermique sont la protection contre l’usure et la corrosion.

La pulvérisation à la flamme peut être divisée en procédés à chaud et procédés à froid. Dans les procédés à froid, le pistolet ne fait qu’appliquer les poudres, et le revêtement par pulvérisation n’est soumis ensuite à aucun traitement thermique. UTP a donc désigné ces poudres sous la dénomination COLDmelt™ ; ces revêtements présentent une porosité caractéristique comprise environ entre 5 et 15 % en fonction du procédé utilisé.

Lors des procédés à chaud on utilise des poudres métalliques de matériaux connus sous le nom d’alliages autofusibles, basés sur du Ni-B-Si.

La couche pulvérisée est fondue par un traitement thermique ultérieur supplémentaire; ce traitement de densification thermique permet d’obtenir des revêtements quasiment sans pores. En fonction de l’application, deux procédés ont émergé : la fusion simultanée et la fusion ultérieure.

UTP Maintenance a désigné ces poudres en fonction du procédé utilisé.

Les pièces de rotation symétrique sont souvent revêtues dans un procédé à deux étapes (fusion ultérieure), tandis qu’un procédé à une étape (fusion simultanée) est souvent employé pour les surfaces et les bordures.

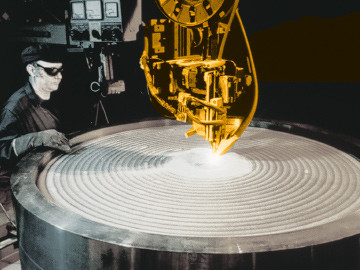

Rechargement par pulvérisation plasma (PPS/PTA)

Le rechargement par pulvérisation plasma (PPS), aussi connu sous le nom de plasma à arc transféré (PTA) est un procédé de rechargement thermique. A la différence des procédés de projection, cette méthode est un procédé de soudage qui met donc en jeu une liaison métallurgique entre le matériau appliqué et le matériau de base.

Cependant, si les paramètres sont réglés de façon optimale, le degré auquel il se mélange avec le matériau de base peut être réduit à un minimum. Le procédé de soudage PTA est employé surtout pour revêtir un matériau de base d’une couche résistante à l’usure et à la corrosion.

Le procédé est caractérisé par l’utilisation de deux arcs électriques contrôlables séparément. L’un deux est l’arc pilote (non transféré); cet arc est formé entre l’électrode non fusible (tungstène) et la buse à plasma. Il accélère le gaz plasma et permet à l’arc principal (transféré) d’entrer en combustion. Cet arc brûle en dégageant une haute densité d’énergie entre l’électrode et la pièce. A l’aide de l’arc électrique, le matériau de base et la poudre métallique servant de consommable de soudage fusionnent, formant la couche protectrice de dépôt. Ar, H2, He, ou des mélanges gazeux sont employés comme gaz vecteur. Celui-ci sert premièrement de gaz plasma et, deuxièmement de gaz protecteur et de gaz porteur pour la poudre.

En raison de son haut degré d’automatisation, il est clair que le procédé PTA est particulièrement adapté à la production de pièces en série, présentant les avantages suivants:

Haut degré de reproductibilité

Faible degré de dilution avec le matériau de base

Les zones affectées par la chaleur sont petites et concentrées

Taux élevé de recouvrement possible

Nombreux alliages sous forme de poudre

Combinaisons de matériaux avec des substances dures

UTP propose ces poudres PTA sous forme d’alliage à base de nickel, de cobalt et de fer. Ces poudres sont désignées sous la dénomination PLASweld™, correspondant au procédé pour lesquelles elles sont faites. La taille des grains devrait être choisie en fonction du type de système; des tailles comprises entre 150 et 210µm sont sélectionnées pour les applications PTA standard.

Une autre méthode d’utilisation des poudres métalliques comme consommables de soudage est le rechargement au laser. Ici, c’est le laser qui sert de source de chaleur pour faire fondre partiellement la surface de la pièce et faire fusionner le consommable de soudage utilisé sous forme de poudre. La forte intensité énergétique du laser permet un rechargement ciblé avec précision, ce qui rend possible une protection contre l’usure à des endroits spécifiques sans affecter négativement (par ex. à travers un fort apport de chaleur) les propriétés du reste de la pièce.

Pour le rechargement au laser, comme les épaisseur des couches déposées sont habituellement faibles et les temps de traitement courts, des poudres PLASweld™ d’une taille de grains plus fine, généralement de 45-106 µm, peuvent être utilisées.Procédé de projection à l’arc électrique avec fil fourré

UTP Maintenance propose une gamme de poudres de haute qualité pour les applications plasma à arc transféré. Notre longue expérience en matière d’applications plasma à arc transféré nous permet de fournir les meilleures poudres sur mesure à plusieurs branches ainsi qu’aux distributeurs.

La projection à l’arc électrique est le procédé de projection thermique à la plus haute productivité. Un arc électrique de courant continu est formé entre deux électrodes-fil consommables en continu qui forment le matériau à projeter. Un gaz comprimé (généralement de l’air) atomise le matériau de projection fondu en fines gouttelettes et les propulse sur le substrat. Le mode opératoire de ce procédé est simple, il peut être utilisé soit manuellement soit sous un mode automatique.

Post a comment